行业新闻

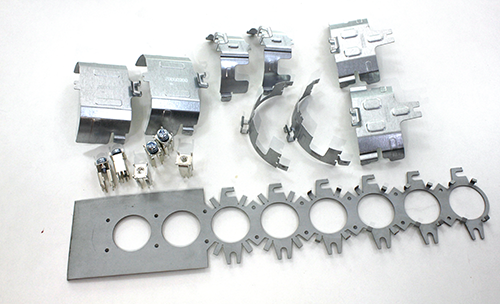

影响冲压件成本的主要因素分析

2026-01-19

在竞争激烈的市场环境中,有效控制冲压件成本是企业提升竞争力的核心。冲压件的成本构成复杂,贯穿于从设计到交付的全过程。深入分析影响成本的主要因素,有助于企业找到降本增效的关键点。

模具成本通常是前期最大的投入。模具的结构复杂度、尺寸大小、材料等级以及加工精度要求,直接决定了其制造成本。一套多工位级进模的价格可能远高于一套简单的单工序模。因此,在设计冲压件时,应在满足功能的前提下,尽可能简化零件形状,减少工序数量,以降低模具的复杂度和成本。提高模具寿命,减少维修频次,也是分摊模具成本的有效途径。

材料成本是冲压件生产成本的主体。材料费用取决于板材的材质、规格和市场价格。提高材料利用率是降低材料成本最直接的方法。通过优化冲压件设计(如减少搭边、采用拼焊板等)、改进排样方案、使用套裁技术,可以将废料比例降至最低。此外,在满足性能要求下,选用性价比更高的替代材料也是一种重要策略。

生产过程中的成本包括设备折旧、能耗、人工及辅料消耗等。提高生产自动化水平,使用高速压力机,优化生产节拍,可以减少人工并提高效率。稳定的工艺参数可以减少试模和调试时间,降低废品率。生产批量的大小也对单件成本有巨大影响,大批量生产能更好地分摊模具和开机成本。

最后,管理与物流成本也不容忽视。高效的订单管理、生产计划、质量控制和物流运输,都能减少隐形成本。综上所述,控制冲压件成本需要从设计源头上进行价值工程分析,在生产环节中推行精益管理,实现技术优化与管理提升的双轮驱动。